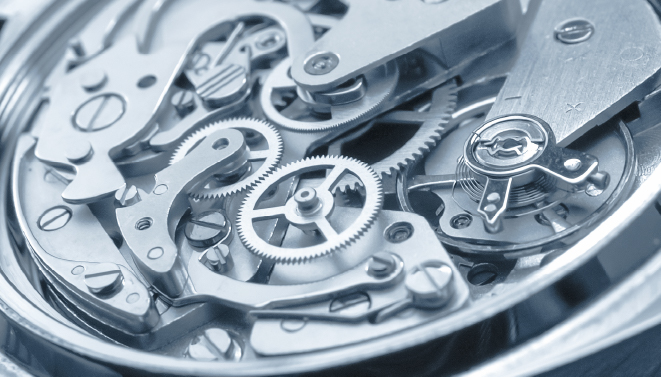

Beim Drehen mit Festspindeldrehmaschinen ist es entscheidend, auf jedes Installationsdetail zu achten, um Vibrationen zu minimieren und die Bearbeitungsqualität zu erhalten.

Die Entstehung von Vibrationen kann nicht vollständig vermieden werden, aber es ist möglich, sie durch gezieltes Einwirken auf bestimmte Einflussfaktoren unter Kontrolle zu halten: von der Wahl der Peripheriegeräte bis zur korrekten Positionierung der Festspindeldrehmaschine und des Stangenladers, die die Installation bilden.

Insbesondere der Stangenlader, der für den Einsatz mit der Festspindeldrehmaschine ausgewählt wird, muss in allen Aspekten optimiert sein. Nicht nur das Führungssystem der Stangen, sondern auch der Installationsabstand zwischen Drehmaschine und Stangenlader spielt eine entscheidende Rolle bei der Begrenzung von Vibrationen und gewährleistet Stabilität, Präzision und Effizienz.

Warum beeinflusst der Installationsabstand die Vibrationen?

Der Abstand zwischen der Drehmaschine und dem Stangenlader hat einen direkten Einfluss auf die Stabilität des gesamten Prozesses.

Wenn der Stangenlader zu weit von der Spindel der Drehmaschine entfernt positioniert ist, erhöht sich die ungestützte Stangenlänge, was eine zusätzliche Abstützung erfordert, um Durchbiegung und Schwingungen während der Rotation zu verhindern. Dieser Effekt verstärkt sich beim Arbeiten mit langen Stangen, wie es bei Festspindeldrehmaschinen oft der Fall ist.

Die Entstehung schädlicher Vibrationen, die auf Werkzeug und Werkstück übertragen werden, beeinträchtigt die Oberflächengüte, verkürzt die Standzeit der Schneide, belastet und beschädigt die Spindel und erhöht den Lärmpegel in der Werkstatt. All dies führt zu einem Verlust an Gesamteffizienz und Produktivität.

Daher ist es unerlässlich, den Stangenlader präzise zu positionieren, um einen optimalen Abstand und eine genaue Ausrichtung mit der Spindelachse zu gewährleisten. Ein gut kalibrierter Installationsabstand reduziert die ungestützte Stangenlänge, verbessert die Stabilität während der Rotation und sorgt für eine reibungslose und präzise Stangenförderung – selbst bei den anspruchsvollsten Bearbeitungen.

MAESTRO: Der kürzeste Installationsabstand bei Festspindeldrehmaschinen

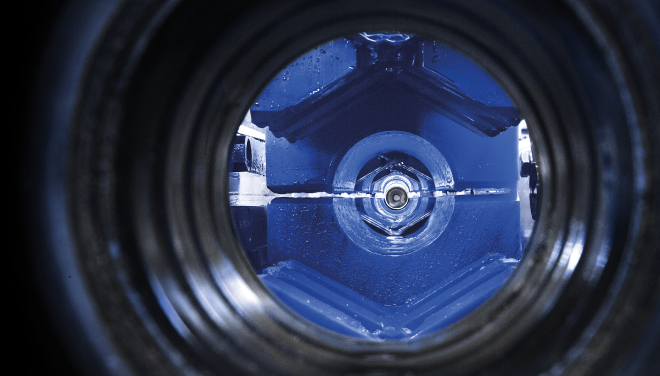

Der IEMCA MAESTRO wurde genau mit diesem Ziel entwickelt: den Installationsabstand zu minimieren zwischen Stangenlader und Festspindeldrehmaschine, um während des gesamten Bearbeitungsprozesses eine optimale Stangenabstützung zu gewährleisten.

Dank der Gestaltung des Führungskanals, der das ABACOS-System integriert, ermöglicht MAESTRO den Einsatz von kurzen Schubstangen, wodurch der Abstand zwischen Stangenlader und Drehmaschine im Vergleich zu herkömmlichen Lösungen deutlich reduziert wird.

Mit MAESTRO profitieren Sie von:

- Minimierten Vibrationen

- Höherer Präzision und besserer Oberflächengüte

- Verlängerter Lebensdauer von Spindel und Werkzeugen

Präzision und Stabilität bei Festspindeldrehmaschinen beginnen mit dem Installationsabstand

Die Wahl eines Stangenladers, der einen reduzierten und optimierten Installationsabstand ermöglicht, wie der IEMCA MAESTRO, ist eine strategische Entscheidung für alle, die mit Festspindeldrehmaschinen arbeiten und Produktivität, Zuverlässigkeit und gleichbleibende Qualität anstreben.

Möchten Sie herausfinden, wie MAESTRO sich an Ihre Festspindel-Produktionsumgebung anpassen kann? Kontaktieren Sie uns jetzt