固定主軸旋盤による加工では、振動の発生を完全に避けることはできません。重要なのは、設置条件を調整することで振動を管理し最小限に抑える方法を理解することです。

これは、主軸システム、切削工具、加工対象のワークとの相互作用のダイナミクスに関連した自然現象です。振動が適切に制御されない場合、表面仕上げの品質を損ない、工具寿命を短縮し、主軸を損傷させ、全体的な生産性に悪影響を与える可能性があります。

振動を正しく管理するためには、その発生に影響を与える要因を理解することが不可欠です。その中で、しばしば過小評価される要素が、固定主軸旋盤に付随して使用されるバーフィーダー、特にそのバーガイドシステムの性能です。

なぜバーガイドシステムが固定主軸旋盤の加工において重要なのか

固定主軸旋盤では長尺バーを加工することが多く、わずかな不安定さでも大きな振動を引き起こす可能性があります。このため、バーフィーダーのガイドシステムは、バーの安定性を確保し、加工サイクル全体での振動低減において極めて重要な役割を果たします。

効果的なガイドシステムは、加工されるバーの直径にできる限り適合し、回転中にスムーズに案内することで、振動やずれを最小限に抑えなければなりません。

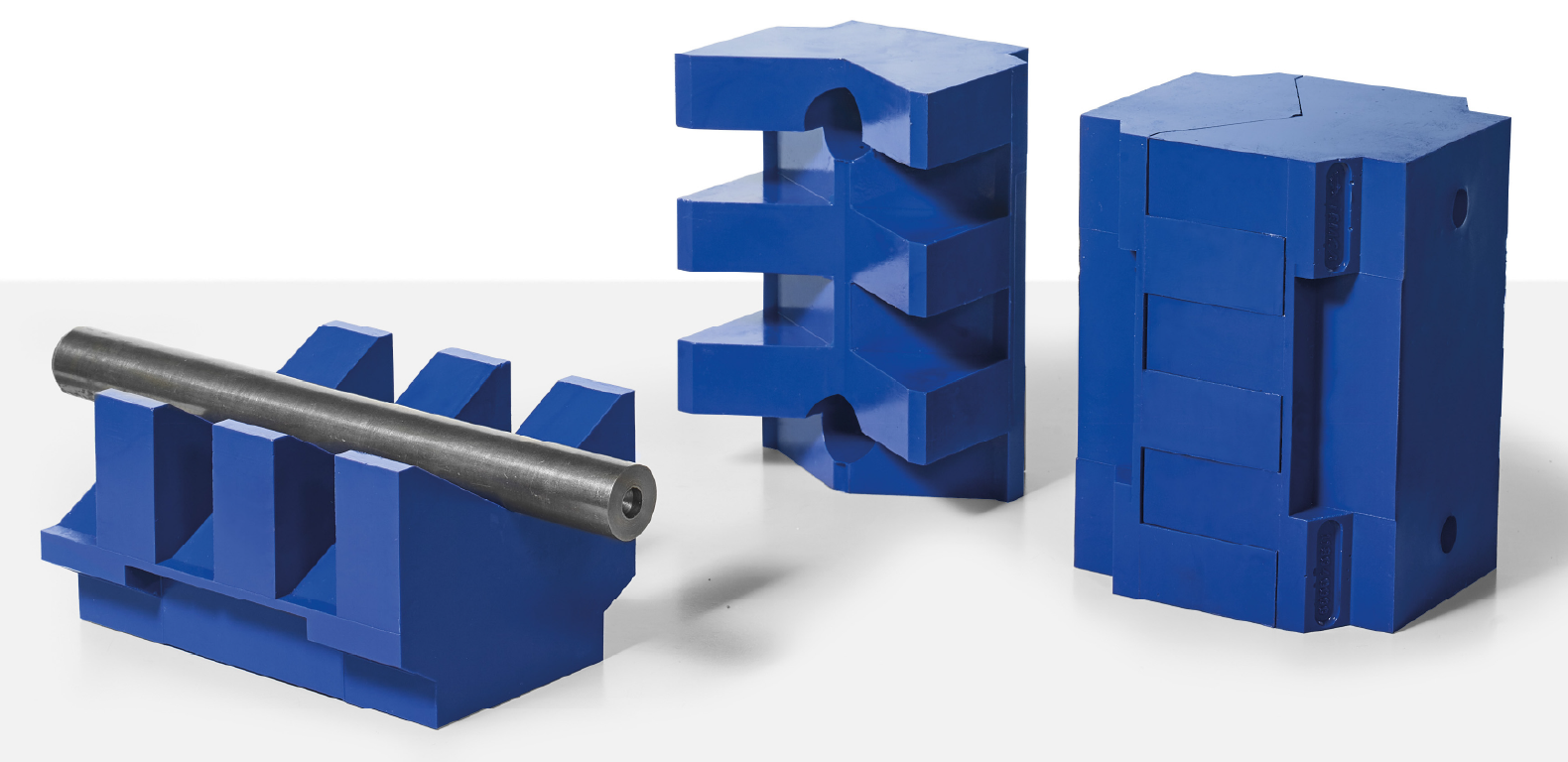

最適なガイドシステムは、単にバーを保持するだけではありません。各部品は振動を能動的に吸収・抑制するよう設計されている必要があり、機械を保護し、ワークの最終的な品質を確保します。高い減衰性能を持つ材料や、直径に応じて調整可能なガイドチャンネルが、設置条件の改善と振動管理能力の向上に寄与します。

ABACOS:固定主軸旋盤向けの柔軟なガイドシステム

IEMCA MAESTRO バーフィーダーは、最も複雑で要求の厳しいアプリケーションにおいても、主軸内でバーを最適にガイドできるよう設計されています。特に、振動管理に効果的なソリューションの開発に重点が置かれています。

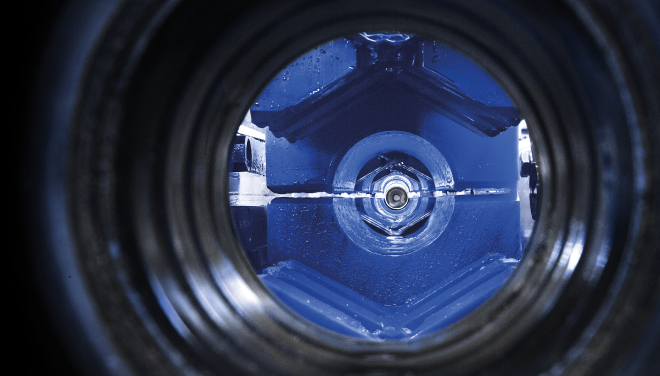

MAESTROシリーズは、特許取得済みの IEMCA ABACOS(Adaptive BAr COntrol System)を搭載しており、セルフアジャストブッシュが加工されるバーの直径に適応します。

- セルフアジャストブッシュは直径に自動適応し、加工サイクル全体でバーを最適にガイドします。

- 革新的なブッシュ形状により、ABACOSシステムは直径に関係なく4つの一定接触点を確保し、精密かつ効果的なサポートを実現します。

- システムには潤滑回路が搭載され、ブッシュとバーの間の摩擦を低減し、よりスムーズな回転を保証します。

- 統合された空気圧システムは、加工中に発生する振動を能動的に吸収し、設置全体への影響を最小限に抑えます。

- ブッシュは振動を抑制するために特別に開発された材料で作られています。

- ABACOSシステムはプッシャーをクランプすることも可能で、自動的にその直径に適応します。これにより、潜在的な外乱要因が排除され、生産サイクル全体を通じて最大限の安定性が保証されます。

振動低減と生産性向上:固定主軸旋盤における利点

固定主軸旋盤用MAESTROバーフィーダーに搭載されたABACOSシステムにより、加工中に発生する振動は制御され、生産性と精度が向上します。

振動が少ないほど、表面仕上げと部品品質の向上、工具摩耗の低減、信頼性の向上、そしてシステム全体の生産性向上が実現します。

MAESTROがどのように固定主軸旋盤での加工を最適化できるかをご確認ください:当社チームにお問い合わせください。専任のコンサルティングをご提供します。