Operar en el sector de la micromecánica significa diseñar y producir componentes mecánicos de dimensiones muy reducidas, a menudo inferiores a un milímetro. Esta disciplina se aplica en numerosos ámbitos de alta tecnología, como la relojería, la mecatrónica de precisión, la electrónica de consumo, la óptica, los sectores médico y biomédico, la industria aeroespacial y de defensa, la automoción y la movilidad eléctrica.

El mecanizado de componentes micromecánicos requiere trabajar con dimensiones extremadamente pequeñas, tolerancias muy ajustadas, geometrías a menudo complejas y acabados con detalles microscópicos. Garantizar la repetibilidad y una calidad constante es un desafío: las vibraciones y las variaciones térmicas pueden comprometer el resultado final.

La precisión, la exactitud y la fiabilidad no son solo requisitos del sector, sino características indispensables que debe garantizar cada pieza mecanizada cuando se utiliza en dispositivos de alta tecnología.

Este mismo nivel de prestaciones es el que se exige también al alimentador de barras que acompaña a un torno de cabezal móvil dedicado a la producción de componentes micromecánicos: debe garantizar precisión, exactitud y fiabilidad para asegurar un rendimiento productivo óptimo.

En las operaciones de mecanizado en tornos de cabezal móvil para micromecánica, el alimentador de barras es un aliado estratégico para cumplir con los estándares de calidad muy elevados requeridos.

Para garantizar precisión, fiabilidad y continuidad productiva, es fundamental evaluar cuidadosamente las características del alimentador de barras, asegurándose de que esté diseñado para afrontar de la mejor manera los desafíos típicos de este sector.

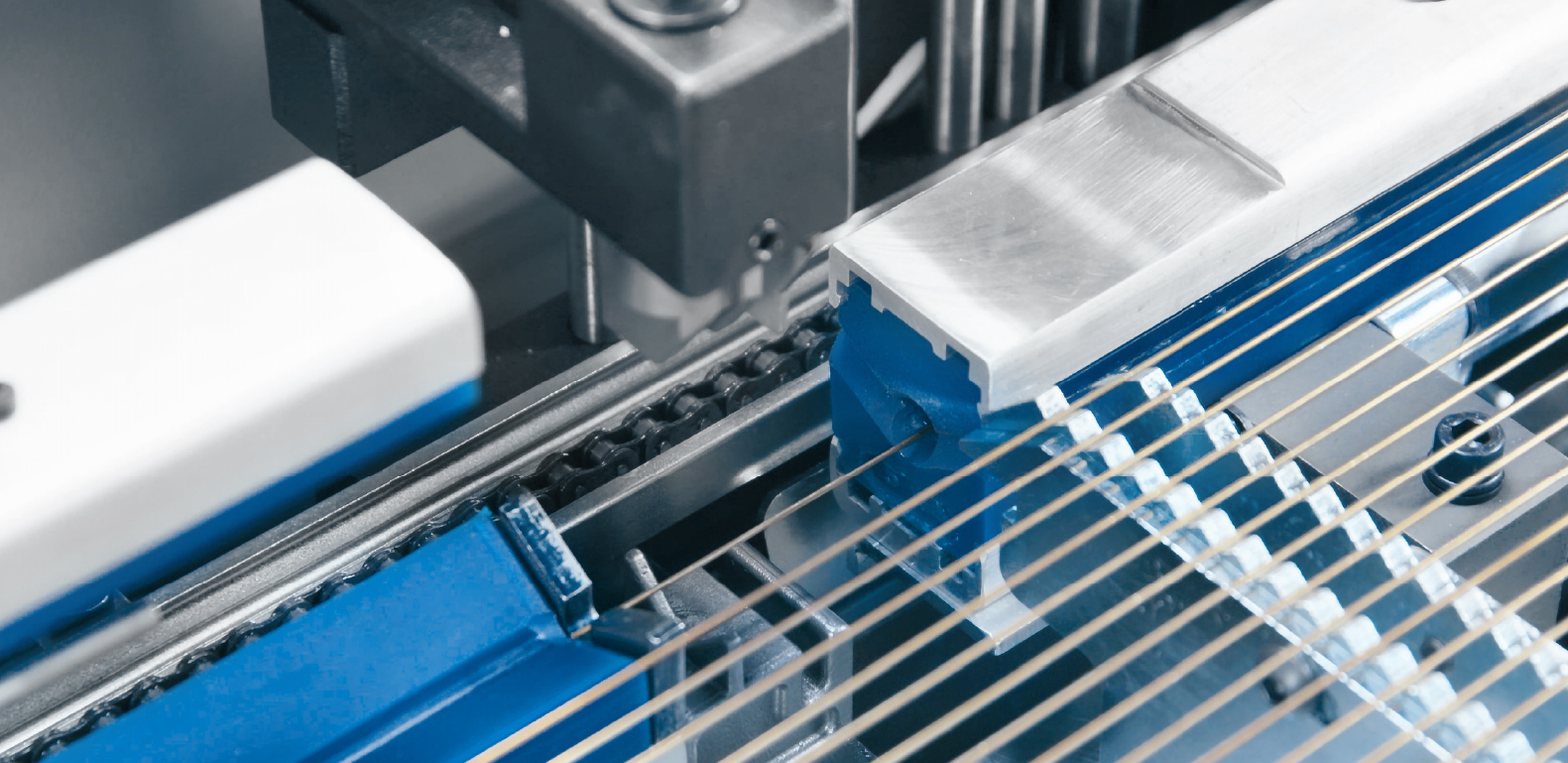

El alimentador de barras debe ser capaz de manipular barras finas y ligeras, con diámetros incluso inferiores a un milímetro, de forma precisa y fiable. Cada fase del ciclo de trabajo requiere una delicadeza extrema y un control riguroso: desde la selección inicial en el cargador, hasta la colocación en la pinza, pasando por la recuperación del remanente.

El proceso de selección de la barra debe ser fluido, incluso con diámetros muy pequeños que pueden adherirse entre sí o acumularse. La presencia de residuos de aceite, las dimensiones extremadamente reducidas y otros factores pueden interrumpir la carga: garantizar una alta fiabilidad es uno de los retos más complejos.

Con tornos que alcanzan velocidades de 20.000–25.000 rpm, el alimentador de barras debe seguir el ritmo sin limitar el rendimiento de la máquina-herramienta. Los tiempos de parada del cabezal y los tiempos de cambio de barra deben reducirse al mínimo para optimizar el tiempo de ciclo y maximizar la productividad.

La eficiencia del alimentador de barras se mide por su capacidad de sincronizarse perfectamente con el torno, eliminando cualquier indecisión que pueda traducirse en tiempos no productivos. La velocidad de respuesta del alimentador se convierte así en un factor competitivo decisivo.

El alimentador de barras debe responder con gran rapidez, incluso cuando el torno opera con aceleraciones elevadas. Una sincronización imperfecta puede provocar situaciones críticas: salida de la barra de la pinza, riesgo de flexión del material y vibraciones que comprometen la calidad final de la pieza.

La integración entre el alimentador de barras y el torno debe estar diseñada para seguir con agilidad cada movimiento del cabezal móvil, garantizando estabilidad incluso a las velocidades más elevadas.

En micromecánica, incluso la más mínima vibración puede comprometer la calidad de la pieza terminada. Por ello, el alimentador de barras debe contar con una alta capacidad de gestión y absorción de vibraciones: el canal guía, la rigidez estructural y los sistemas de soporte avanzados se convierten en elementos fundamentales.

El alimentador de barras debe permitir aprovechar plenamente el potencial del torno y alcanzar la precisión exigida por los componentes micromecánicos.

Los alimentadores de barras Iemca ELITE para tornos de cabezal móvil traducen estos requisitos en soluciones técnicas concretas, diseñadas específicamente para responder a las necesidades de la micromecánica.

Descubra la gama Iemca ELITE para la micromecánica →

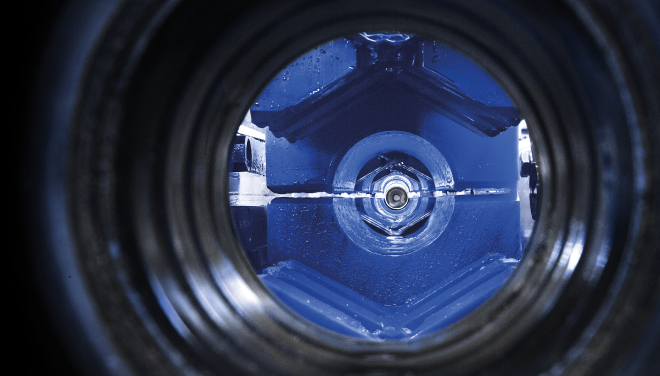

Los alimentadores de barras Iemca ELITE alcanzan con facilidad velocidades de giro muy elevadas sin generar vibraciones.

Descubra las soluciones de alta presión de Iemca: compatibles con tornos de cabezal móvil, flexibles y altamente eficientes desde el punto de vista energético.

La eficiencia productiva está garantizada por soluciones tecnológicas de vanguardia: los alimentadores ELITE utilizan la tecnología Iemca Superfast, que reduce drásticamente los tiempos no productivos del torno.

Estas características convierten a los alimentadores de barras Iemca en la solución ideal para quienes operan en micromecánica y requieren prestaciones de primer nivel, sin renunciar a la fiabilidad y la precisión a largo plazo.

Contáctenos ahora para descubrir cómo los alimentadores de barras Iemca ELITE pueden optimizar su producción micromecánica.