In der Mikromechanik tätig zu sein bedeutet, mechanische Komponenten mit sehr kleinen Abmessungen zu entwickeln und zu fertigen, häufig kleiner als ein Millimeter. Diese Disziplin findet Anwendung in zahlreichen Hightech-Bereichen wie der Uhrmacherei, der Präzisionsmechatronik, der Unterhaltungselektronik, der Optik, der Medizin- und Biomedizintechnik, der Luft- und Raumfahrt sowie Verteidigung, der Automobilindustrie und der Elektromobilität.

Die Bearbeitung mikromechanischer Komponenten erfordert den Umgang mit extrem kleinen Abmessungen, sehr engen Toleranzen, oft komplexen Geometrien sowie Oberflächen mit mikroskopischen Details. Die Sicherstellung von Wiederholgenauigkeit und gleichbleibender Qualität stellt eine große Herausforderung dar: Vibrationen und thermische Schwankungen können das Endergebnis beeinträchtigen.

Präzision, Genauigkeit und Zuverlässigkeit sind nicht nur branchenübliche Anforderungen, sondern unverzichtbare Eigenschaften, die jedes bearbeitete Bauteil erfüllen muss, wenn es in hochentwickelten technologischen Anwendungen eingesetzt wird.

Genau dieses Leistungsniveau wird auch vom Stangenlader verlangt, der eine Langdrehmaschine bei der Fertigung mikromechanischer Komponenten unterstützt: Er muss Präzision, Genauigkeit und Zuverlässigkeit gewährleisten, um optimale Produktionsleistungen sicherzustellen.

Bei Bearbeitungen auf Langdrehmaschinen für die Mikromechanik ist der Stangenlader ein strategischer Partner, um die geforderten sehr hohen Qualitätsstandards zu erreichen.

Um Präzision, Zuverlässigkeit und Produktionskontinuität zu gewährleisten, ist es entscheidend, die Eigenschaften des Stangenladers sorgfältig zu bewerten und sicherzustellen, dass er speziell für die typischen Herausforderungen dieses Sektors ausgelegt ist.

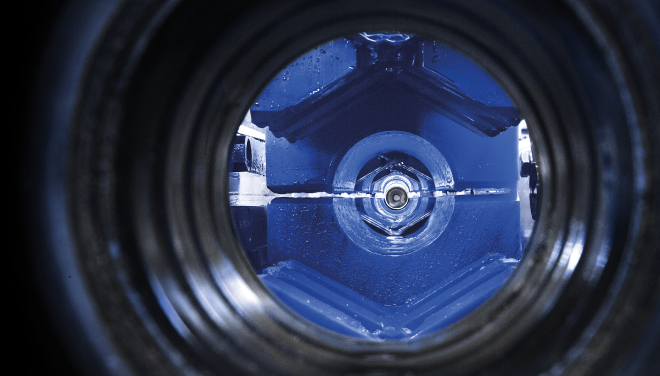

Der Stangenlader muss in der Lage sein, dünne und leichte Stangen mit Durchmessern von teilweise unter einem Millimeter präzise und zuverlässig zu handhaben. Jede Phase des Arbeitszyklus erfordert höchste Feinfühligkeit und Kontrolle: von der Entnahme aus dem Magazin über die Positionierung in der Spannzange bis hin zur Reststückrückführung.

Der Auswahlprozess der Stange muss reibungslos erfolgen, selbst bei sehr kleinen Durchmessern, die zum Aneinanderhaften oder Verklumpen neigen. Ölrückstände, extrem geringe Abmessungen und weitere Faktoren können den Ladevorgang stören – eine hohe Zuverlässigkeit sicherzustellen, ist dabei eine der größten Herausforderungen.

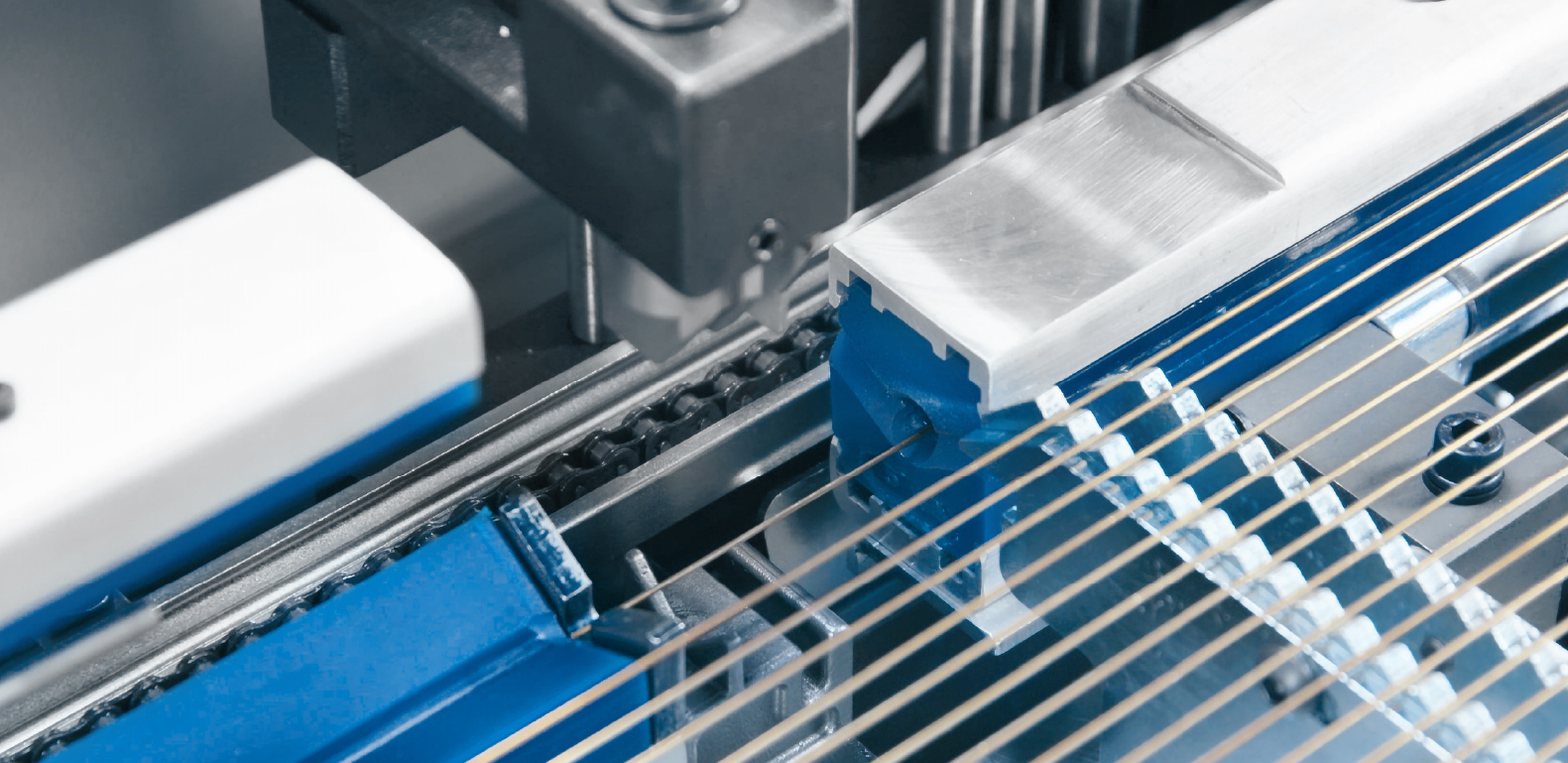

Bei Drehmaschinen mit Drehzahlen von 20.000–25.000 U/min muss der Stangenlader mithalten, ohne die Leistungsfähigkeit der Werkzeugmaschine zu begrenzen. Stillstandszeiten der Spindel und Stangenwechselzeiten müssen auf ein Minimum reduziert werden, um die Zykluszeit zu optimieren und die Produktivität zu maximieren.

Die Effizienz des Stangenladers zeigt sich in seiner Fähigkeit, sich perfekt mit der Drehmaschine zu synchronisieren, sodass jegliche Verzögerung vermieden wird, die zu unproduktiven Zeiten führen könnte. Die Reaktionsgeschwindigkeit des Stangenladers wird damit zu einem entscheidenden Wettbewerbsfaktor.

Der Stangenlader muss mit hoher Reaktionsfähigkeit arbeiten, auch wenn die Drehmaschine mit hohen Beschleunigungen läuft. Eine unzureichende Synchronisation kann zu kritischen Situationen führen: Herausrutschen der Stange aus der Spannzange, Risiko der Materialdurchbiegung sowie Vibrationen, die die Endqualität des Werkstücks beeinträchtigen.

Die Integration zwischen Stangenlader und Drehmaschine muss so ausgelegt sein, dass jede Bewegung des verschiebbaren Spindelstocks agil mitverfolgt wird und auch bei höchsten Drehzahlen Stabilität gewährleistet ist.

In der Mikromechanik kann selbst die geringste Vibration die Qualität des fertigen Bauteils beeinträchtigen. Der Stangenlader muss daher über eine hohe Fähigkeit zur Dämpfung und Kontrolle von Vibrationen verfügen: Führungskanal, strukturelle Steifigkeit und fortschrittliche Stützsysteme werden zu entscheidenden Faktoren.

Der Stangenlader muss es ermöglichen, das volle Potenzial der Drehmaschine auszuschöpfen und die für mikromechanische Komponenten erforderliche Präzision zu erreichen.

Die Iemca-ELITE-Stangenlader für Langdrehmaschinen setzen diese Anforderungen in konkrete technische Lösungen um und wurden speziell für die Bedürfnisse der Mikromechanik entwickelt.

Entdecken Sie die Iemca-ELITE-Serie für die Mikromechanik →

Iemca-ELITE-Stangenlader erreichen problemlos sehr hohe Drehzahlen ohne Vibrationen.

Entdecken Sie die Iemca-Hochdrucklösungen: kompatibel mit Langdrehmaschinen, flexibel und äußerst energieeffizient.

Die Produktionseffizienz wird durch modernste technologische Lösungen gewährleistet: ELITE-Stangenlader nutzen die Iemca Superfast Technology, die unproduktive Zeiten der Drehmaschine drastisch reduziert.

Diese Eigenschaften machen Iemca-Stangenlader zur idealen Lösung für Anwender in der Mikromechanik, die höchste Leistungsanforderungen haben, ohne dabei Kompromisse bei langfristiger Zuverlässigkeit und Präzision einzugehen.

Kontaktieren Sie uns jetzt, um zu erfahren, wie Iemca-ELITE-Stangenlader Ihre mikromechanische Produktion optimieren können.