Opérer dans le secteur de la micromécanique signifie concevoir et produire des composants mécaniques de très petites dimensions, souvent inférieures à un millimètre. Cette discipline est utilisée dans de nombreux domaines de haute technologie, tels que l’horlogerie, la mécatronique de précision, l’électronique grand public, l’optique, les secteurs médical et biomédical, l’aéronautique et la défense, l’automobile et la mobilité électrique.

L’usinage de composants micromécaniques implique la gestion de dimensions extrêmement réduites, de tolérances très serrées, de géométries souvent complexes et de finissions comportant des détails microscopiques. Garantir la répétabilité et une qualité constante constitue un véritable défi : les vibrations et les variations thermiques peuvent compromettre le résultat final.

La précision, l’exactitude et la fiabilité ne sont pas seulement des exigences sectorielles, mais des caractéristiques indispensables que chaque pièce usinée doit garantir lorsqu’elle est destinée à des dispositifs hautement technologiques.

C’est exactement le niveau de performance également requis du ravitailleur de barres qui accompagne un tour à poupée mobile dédié à la production de composants micromécaniques : il doit garantir précision, exactitude et fiabilité afin d’assurer des performances de production optimales.

Dans les opérations d’usinage sur tours à poupée mobile dédiés à la micromécanique, le ravitailleur de barres constitue un allié stratégique pour atteindre les normes de qualité très élevées exigées.

Pour garantir précision, fiabilité et continuité de production, il est essentiel d’évaluer attentivement les caractéristiques du ravitailleur de barres, en s’assurant qu’il est conçu pour gérer au mieux les défis typiques de ce secteur.

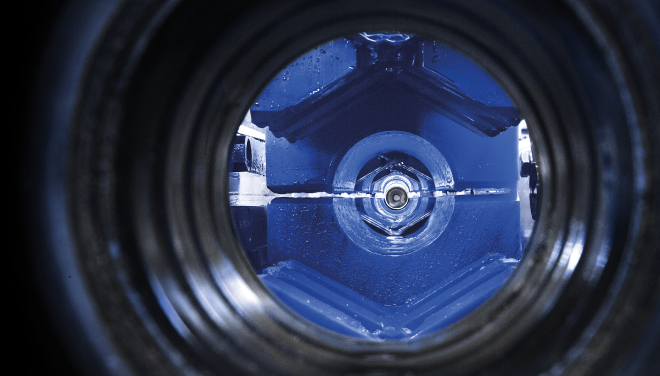

Le ravitailleur de barres doit être capable de manipuler des barres fines et légères, avec des diamètres pouvant être inférieurs à un millimètre, de manière précise et fiable. Chaque phase du cycle de travail exige une extrême délicatesse et un contrôle rigoureux : de la sélection initiale dans le magasin, au positionnement dans la pince, jusqu’à la récupération du tronçon restant.

Le processus de sélection de la barre doit être fluide, même avec des diamètres très réduits susceptibles de s’agglomérer ou de se coller entre eux. La présence de résidus huileux, les dimensions extrêmement faibles et d’autres facteurs peuvent interrompre le chargement : garantir une fiabilité élevée constitue l’un des défis les plus complexes.

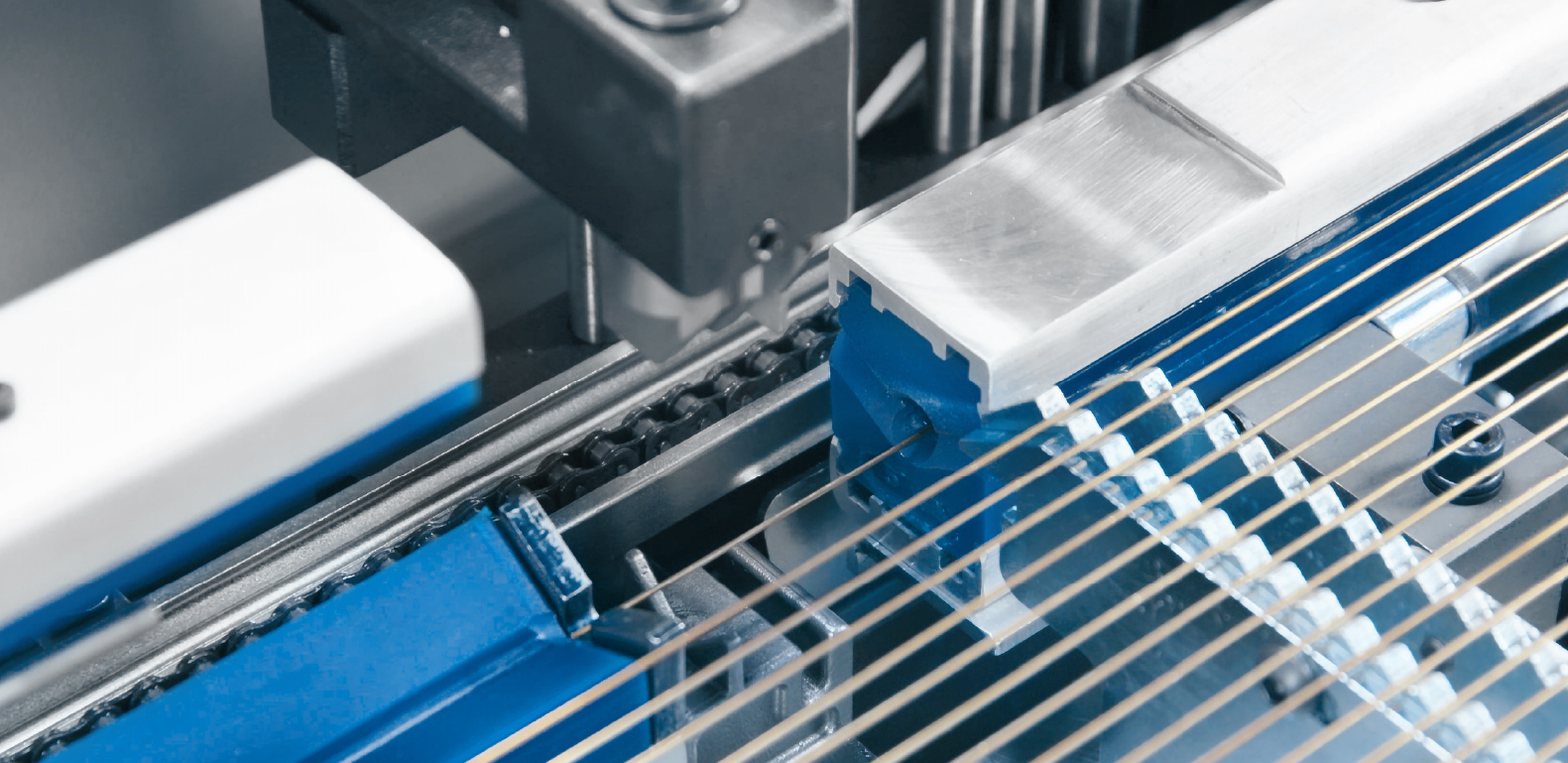

Avec des tours atteignant des vitesses de 20 000 à 25 000 tr/min, le ravitailleur de barres doit suivre le rythme sans limiter les performances de la machine-outil. Les temps d’arrêt de la poupée et les temps de changement de barre doivent être réduits au minimum afin d’optimiser le temps de cycle et de maximiser la productivité.

L’efficacité du ravitailleur de barres se mesure à sa capacité à se synchroniser parfaitement avec le tour, en éliminant toute hésitation susceptible de générer des temps non productifs. La vitesse de réponse du ravitailleur devient ainsi un facteur concurrentiel déterminant.

Le ravitailleur de barres doit réagir avec une grande réactivité, même lorsque le tour fonctionne avec des accélérations élevées. Une synchronisation imparfaite peut entraîner des situations critiques : sortie de la barre de la pince, risques de flexion du matériau, vibrations compromettant la qualité finale de la pièce.

L’intégration entre le ravitailleur et le tour doit être conçue pour suivre avec agilité chaque mouvement de la poupée mobile, en garantissant la stabilité même aux vitesses les plus élevées.

En micromécanique, la moindre vibration peut compromettre la qualité de la pièce finie. Le ravitailleur de barres doit donc offrir une capacité élevée d’absorption et de gestion des vibrations : canal de guidage, rigidité structurelle et systèmes de support avancés deviennent des éléments fondamentaux.

Le ravitailleur doit permettre d’exploiter pleinement le potentiel du tour et d’atteindre la précision exigée par les composants micromécaniques.

Les ravitailleurs de barres Iemca ELITE pour tours à poupée mobile traduisent ces exigences en solutions techniques concrètes, spécifiquement conçues pour répondre aux besoins de la micromécanique.

Découvrez la gamme Iemca ELITE pour la micromécanique →

Les ravitailleurs de barres Iemca ELITE atteignent aisément des vitesses de rotation très élevées sans générer de vibrations.

Découvrez les solutions haute pression Iemca : compatibles avec les tours à poupée mobile, flexibles et hautement efficaces sur le plan énergétique.

L’efficacité de production est garantie par des solutions technologiques de pointe : les ravitailleurs ELITE utilisent la technologie Iemca Superfast, qui réduit drastiquement les temps non productifs du tour.

Ces caractéristiques font des ravitailleurs de barres Iemca la solution idéale pour les opérateurs en micromécanique qui recherchent des performances de très haut niveau, sans compromis sur la fiabilité et la précision à long terme.

Contactez-nous dès maintenant pour découvrir comment les ravitailleurs de barres Iemca ELITE peuvent optimiser votre production micromécanique.