En el mecanizado con tornos de cabezal fijo, la generación de vibraciones no puede evitarse: lo que importa es saber cómo actuar sobre la instalación para gestionarlas y reducirlas al mínimo.

Se trata de un fenómeno natural, relacionado con la dinámica de la interacción entre el sistema de husillo, la herramienta de corte y la pieza de trabajo. Si no se controlan adecuadamente, las vibraciones pueden comprometer la calidad del acabado superficial, reducir la vida útil de la herramienta, dañar el husillo y, en general, afectar negativamente a la productividad global.

Para gestionar correctamente las vibraciones es fundamental conocer las variables que influyen en su generación. Entre ellas, un elemento a menudo subestimado es el alimentador de barras elegido para acompañar al torno de cabezal fijo, y en particular las características de su sistema de guía de barras.

Por qué el sistema de guía de barras es crucial en el mecanizado con cabezal fijo

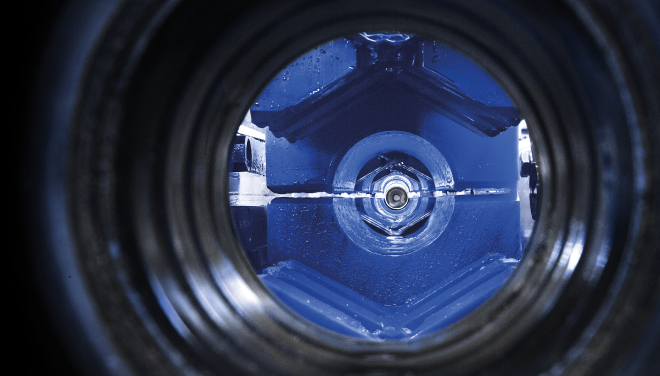

En los tornos de cabezal fijo se mecanizan con frecuencia barras largas: incluso una mínima inestabilidad puede generar vibraciones significativas. Por ello, el sistema de guía del alimentador de barras desempeña un papel fundamental para garantizar la estabilidad de la barra y la reducción de vibraciones durante todo el ciclo de trabajo.

Un sistema de guía eficaz debe adaptarse lo más posible al diámetro de la barra trabajada, acompañándola suavemente durante la rotación para minimizar oscilaciones y desalineaciones.

Un sistema de guía óptimo no se limita a contener la barra: cada detalle debe estar diseñado para absorber y amortiguar activamente las vibraciones, protegiendo la máquina y preservando la calidad final de la pieza. Materiales con alta capacidad de amortiguación y un canal de guía ajustable en función del diámetro contribuyen a mejorar la configuración de la instalación y su capacidad para gestionar las vibraciones.

ABACOS: el sistema de guía flexible para tornos de cabezal fijo

Los alimentadores de barras para tornos de cabezal fijo IEMCA MAESTRO están diseñados para garantizar una guía óptima de la barra dentro del husillo, incluso en las aplicaciones más complejas y exigentes. Se ha prestado especial atención al desarrollo de una solución eficaz en la gestión de vibraciones.

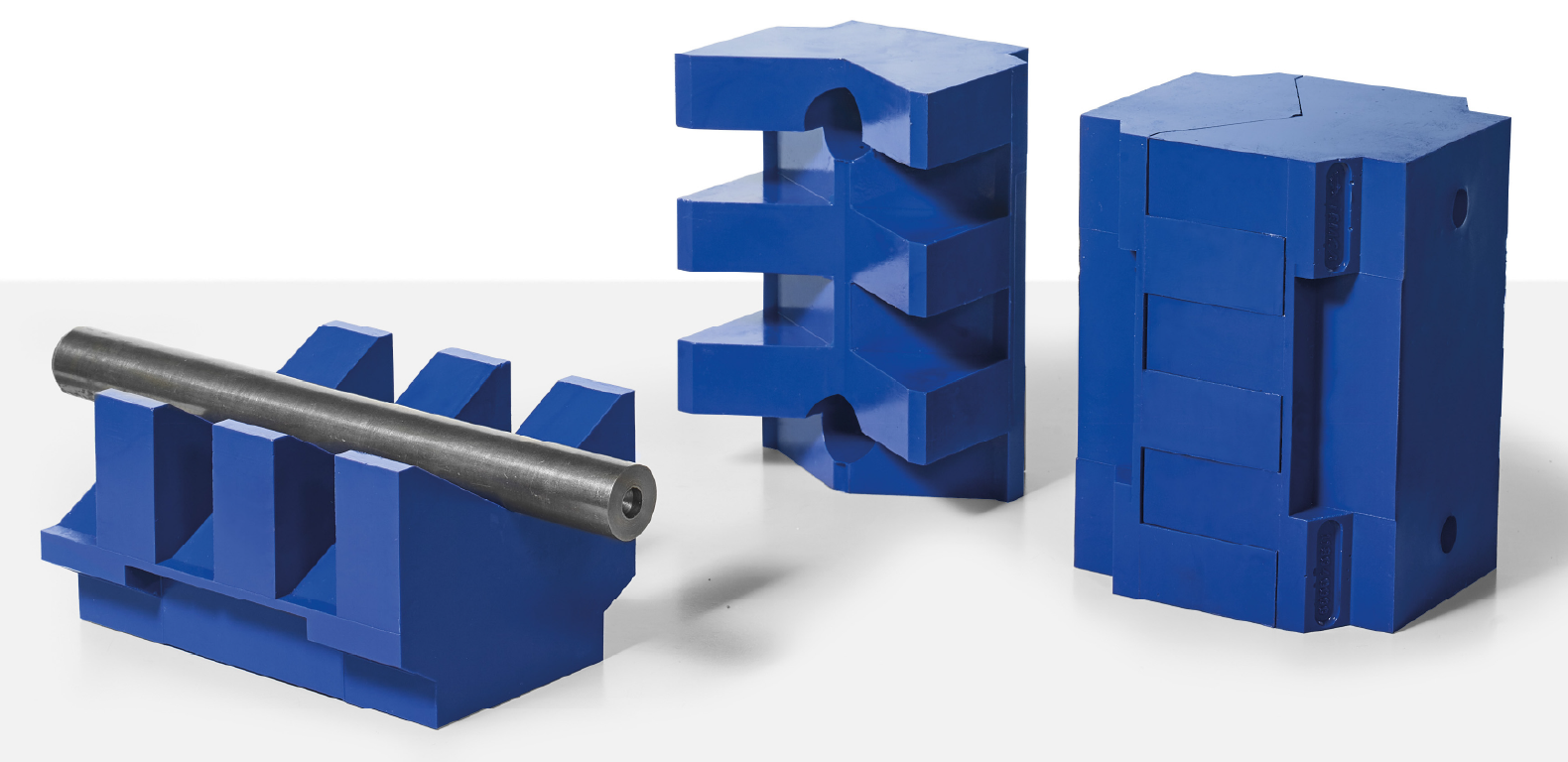

La gama MAESTRO está equipada con el sistema patentado IEMCA ABACOS (Adaptive BAr COntrol System), que emplea casquillos autoajustables que se adaptan al diámetro de la barra mecanizada.

- Los casquillos autoajustables se adaptan automáticamente al diámetro, guiando la barra de manera óptima durante todo el ciclo de trabajo.

- Gracias a su innovadora forma, el sistema ABACOS garantiza 4 puntos de contacto constantes con la barra (independientemente del diámetro), proporcionando un soporte preciso y eficaz.

- El sistema dispone de un circuito de lubricación que reduce la fricción entre casquillos y barra, asegurando una rotación más fluida.

- El sistema neumático integrado absorbe activamente las vibraciones generadas durante el mecanizado, minimizando su impacto en la instalación.

- Los casquillos están fabricados con un material especialmente diseñado para amortiguar las vibraciones.

- El sistema ABACOS también puede sujetar el empujador de barras, adaptándose automáticamente a su diámetro: se neutraliza un posible elemento de perturbación y se asegura la máxima estabilidad durante todo el ciclo productivo.

Menos vibraciones, mayor productividad: los beneficios para tu torno de cabezal fijo

Gracias al sistema ABACOS aplicado en los alimentadores de barras MAESTRO para tornos de cabezal fijo, las vibraciones generadas durante el mecanizado se mantienen bajo control, y aumentan la productividad y la precisión de la aplicación.

Menos vibraciones significa mejor acabado superficial y calidad de la pieza, menor desgaste de las herramientas, mayor fiabilidad y productividad de toda la instalación.

Descubre cómo MAESTRO puede optimizar tus mecanizados con cabezal fijo: contacta con nuestro equipo para una consulta personalizada.