Elegir un sistema de alta presión avanzado para un torno de cabezal móvil requiere un análisis técnico exhaustivo de toda la instalación, que va más allá de considerar parámetros básicos como la presión y el caudal, e incluye aspectos prácticos y operativos que impactan directamente en la eficiencia global.

A continuación, se presentan 5 aspectos clave que debe conocer y evaluar antes de adquirir un sistema de alta presión, con el fin de seleccionar una solución realmente adecuada al torno y al proceso de producción.

1. Flexibilidad en la configuración de las presiones de salida

En muchas operaciones de mecanizado es necesario gestionar herramientas que requieren diferentes presiones dentro de un mismo ciclo de trabajo, o realizar lavados a baja presión. Un sistema de alta presión realmente eficiente debe, por lo tanto, permitir presiones de salida diversificadas.

La presencia de válvulas de reducción dedicadas facilita el ajuste de la presión en cada utilidad, garantizando una máxima flexibilidad operativa.

2. Eficiencia energética

Un aspecto cada vez más relevante en la elección de un sistema de alta presión avanzado es la eficiencia energética. Las soluciones más avanzadas prestan especial atención al consumo de energía y están diseñadas para suministrar solo la cantidad de fluido que requiere el torno, evitando desperdicios y reduciendo la generación de calor.

Aunque puedan requerir una inversión inicial más alta, estos sistemas reducen significativamente el consumo y los costes de operación, garantizando un rápido retorno económico y un impacto positivo en la sostenibilidad global de la planta.

3. Tiempos de activación

Un sistema de alta presión eficiente debe garantizar que el refrigerante esté disponible de inmediato, sin tiempos de espera para la presurización del circuito. Si la presión requerida no se alcanza al instante, el operador se ve obligado a encender la unidad con antelación o a retrasar el inicio del mecanizado, lo que genera pérdidas de tiempo y energía.

Las soluciones más avanzadas aseguran la disponibilidad inmediata del fluido presurizado, siempre listo para su uso cuando lo requiera el ciclo de mecanizado, reduciendo los tiempos muertos e incrementando la eficiencia global.

4. Frecuencia y complejidad del mantenimiento

El sistema de alta presión debe estar diseñado para minimizar la frecuencia y la complejidad de las operaciones de mantenimiento. Varios elementos marcan la diferencia en términos de practicidad y continuidad.

La presencia de dos etapas de filtración, por ejemplo, evita la sobrecarga de los filtros y prolonga su vida útil, mientras que las soluciones de una sola etapa requieren intervenciones más frecuentes. Además, la configuración dúplex, con filtros en paralelo y un sistema de bypass, permite la sustitución sin interrumpir el proceso de filtración.

El tipo de filtro utilizado también desempeña un papel importante: los cartuchos con una gran superficie de filtrado mejoran la durabilidad del sistema, mientras que las soluciones autolimpiantes reducen aún más la frecuencia de las intervenciones, aunque exigen ciclos de mantenimiento más complejos.

La integración de un depósito dedicado de refrigerante filtrado dentro de la unidad de alta presión simplifica las operaciones y reduce las necesidades de mantenimiento en comparación con los sistemas sin depósito o con filtración parcial.

Finalmente, los sistemas de alta presión totalmente equipados con sensores monitorizan de forma autónoma el estado de los filtros y notifican en el panel de control cuándo es necesario un reemplazo o limpieza, eliminando controles manuales y evitando paradas imprevistas.

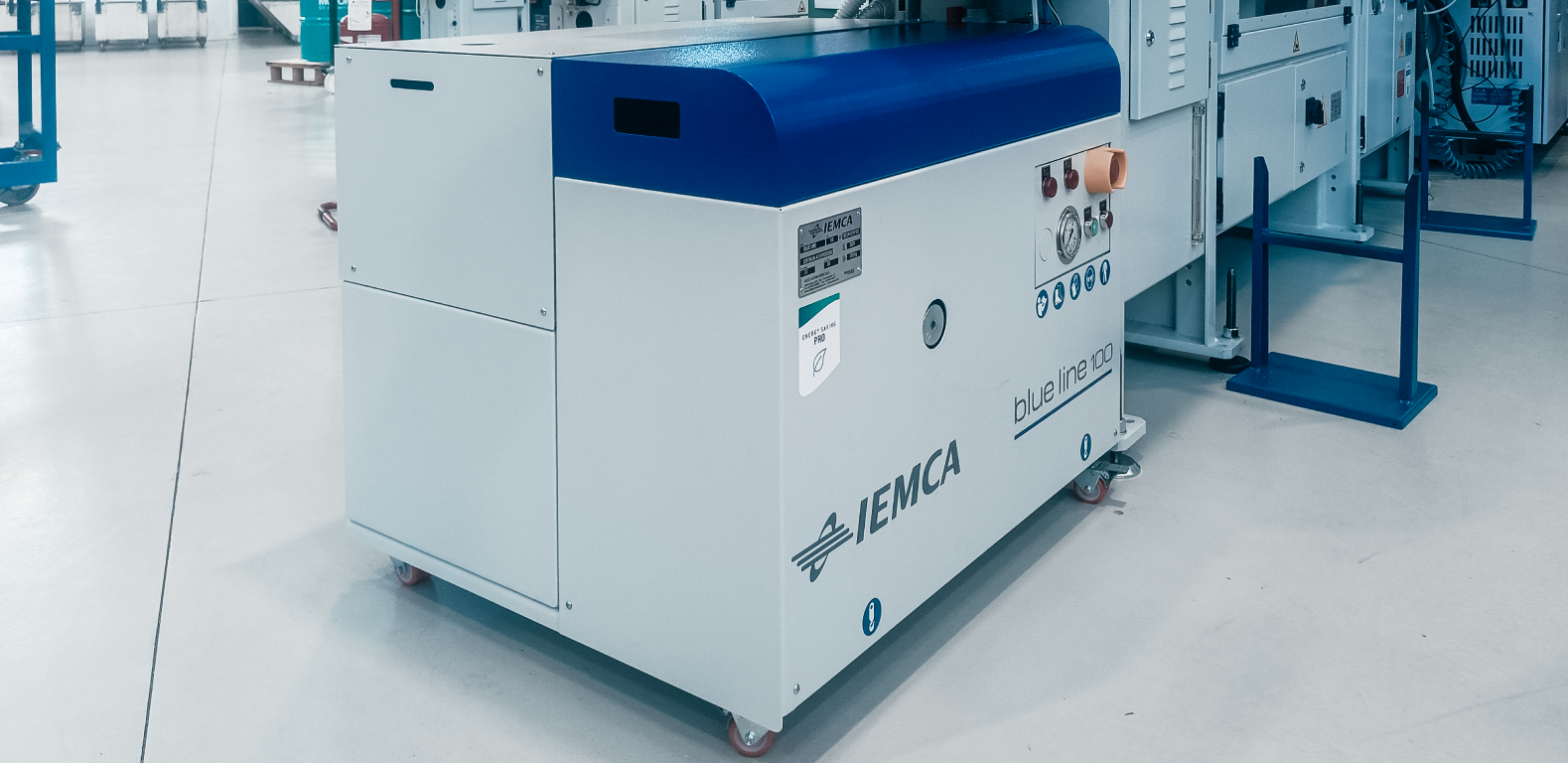

5. Requisitos de espacio y ubicación en el taller

Además del espacio total ocupado, es fundamental verificar en qué medida el sistema de alta presión permite una flexibilidad en la definición del layout.

Una unidad compacta y correctamente dimensionada puede, por ejemplo, instalarse debajo del cargador de barras.

La posibilidad de ubicar la unidad sin restricciones en relación con la máquina-herramienta es una ventaja adicional. Las soluciones avanzadas de alta presión, equipadas con una bomba de transferencia y un depósito de líquido limpio, también pueden colocarse a distancia del torno, ofreciendo una mayor flexibilidad en la organización del espacio productivo.

Descubra los sistemas de alta presión IEMCA diseñados para su torno de cabezal móvil →

Integrar un sistema de alta presión en su torno de cabezal móvil puede marcar una gran diferencia en cuanto a la vida útil de la herramienta, la calidad de las piezas terminadas, la velocidad de mecanizado y, en general, la productividad global.

Sin embargo, la elección de un sistema de alta presión no puede basarse únicamente en la presión y el caudal: es esencial considerar también la flexibilidad en la configuración de las presiones de salida, la eficiencia energética, los tiempos de activación, la frecuencia y complejidad del mantenimiento, el espacio requerido y el grado de flexibilidad en el layout. Solo un análisis completo permite identificar la solución más adecuada y verdaderamente ventajosa para la producción.

Contacte con IEMCA para identificar el sistema de alta presión más adecuado a sus necesidades de producción y llevar su taller al siguiente nivel de eficiencia.